Envíanos un correo electrónico :

info@labcompanion.cn-

-

Solicitar una llamada :

+86 18688888286

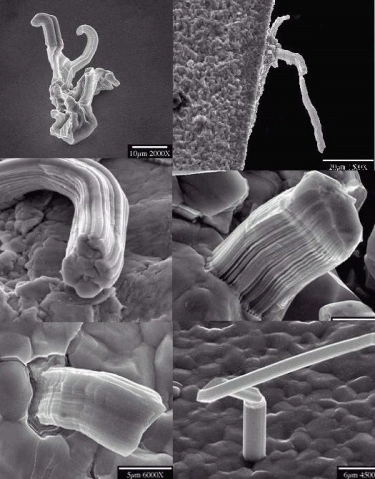

En la fabricación de componentes sin plomo, para mantener su soldabilidad, se suele utilizar estañado puro en lugar del estaño-plomo original. Con el tiempo, el estañado puro desarrollará protuberancias dendríticas. a temperatura ambienteEl bigote de estaño es completamente diferente de la migración iónica. Cabe señalar que una longitud excesiva del bigote de estaño puede provocar un cortocircuito entre conductores o componentes. Actualmente, se han formulado normas relevantes para la detección de bigotes de estaño, y los métodos de prueba ambiental para bigotes de estaño pueden ayudar a las empresas a probar el método de inhibición. El método para evitar los bigotes de estaño cumple con los requisitos y normas pertinentes del proceso sin plomo para metales pesados. es urgente en la construcción de alta densidad de productos electrónicos (teléfonos móviles, PDA, MP3, electrónica de automoción, etc.). Compañero de laboratorio LTD. Espera ayudar a los clientes a importar la prueba de bigotes de hojalata lo antes posible., mejorar y fortalecer la competitividad de la propia empresa mediante la recopilación y clasificación de información relevante.

(1) Hay 13 factores que afectan el crecimiento de los bigotes de estaño.

1. Tamaño del grano

2. Estrés residual

3. Estrés externo

4. Materia orgánica incluyendo: carbono, azufre, oxígeno... Etc.

5. El hidrógeno y el agua se juntan

6. Estrés térmico

7. Campos eléctricos y magnéticos

8. Nucleación

9. Solución de galvanoplastia

10. Condiciones de galvanoplastia: densidad de corriente, pulso de galvanoplastia.

11. Temperatura

12. Humedad

13. Tiempo

① Razones por las que los bigotes de hojalata son fáciles de cultivar:

1. El estaño brillante permite que crezcan fácilmente bigotes de estaño.

2-1. La superficie del estaño puro es vulnerable al crecimiento natural de cristales.

2-2. Cuanto mayor sea la pureza del estaño, mayor será la probabilidad de que se formen filamentos de estaño.

3. El estrés químico es la fuerza impulsora más importante para el crecimiento espontáneo de los bigotes de estaño.

② Definición de bigote de hojalata:

A. Longitud >10 um

B. Forma de sección transversal consistente

C. Hay tumbas y cuernos.

D. Relación largo/ancho >2

E. Es rayado

③ Método de cálculo de la longitud del bigote de estaño:

A. Método de medición JEDEC-22A121

B. Método de medición JEDEC-201 e IEC

④ Limitación de la longitud del bigote de estaño:

<25um, <30um, <45 um, <50 um, <60umJESD201 Para los requisitos de longitud del bigote de estaño, según los diferentes métodos de prueba, su longitud también es diferente.

(2) La inhibición o reducción de los bigotes de estaño se puede solucionar de 9 maneras

1. Agregue una capa de barrera, como una capa de níquel, entre el cobre y el estaño.

2. Cobre → níquel → Paladio → Oro (formando una capa de barrera)

3. Utilice un marco de plomo de níquel-paladio

4. Estaño recubierto de niebla (5 um)

5. Estañado (10 um)

6-1. Estañado por pulverización o estañado (8-12 µm) en 24 horas, temple (recocido) a 150 °C durante 1-2 horas (tratamiento de secado)

Después de hornear)

6-2. Estañado (>7,5 µm) + tratamiento de possecado

7. Aumentar el contenido de plata en el estañado.

8. La tensión térmica introducida en el proceso de soldadura debe ser lo más baja posible.

9. Reducir el contenido de cobre del estaño puro o la exposición al cobre.

(3) Introducción del método de prueba de bigotes de estaño:

① Almacenamiento a temperatura ambiente:

1. Temperatura ambiente de la oficina, 1000 h

2. 20~25 °C/30~80 % de humedad relativa, 1500 h, 4230 h

② Almacenamiento a alta temperatura:

1. 55 ℃/2 años, 3400 h

2. 90 °C/400 h

③ Almacenamiento de temperatura y humedad:

1. 50 °C/85 % de humedad relativa, 1500 h

2. 51 °C/85 % de humedad relativa, 3000 h

3. 55 °C/80 ~ 95 % de humedad relativa, 4230 h

4. 55 ℃/85 % HR, 2000 h, 4000 h (1000 h comprobar una vez)

5. 60 °C/85 % de humedad relativa, 4000 h

6. 60 °C/87 % de humedad relativa, 3000 h

7. 60 °C/90 ± 5 % de humedad relativa, 3000 h

8. 60 ± 5 °C/93 (+2/-3) % HR, 1000 h, 4000 h

9. 60 °C/95 % de humedad relativa, 1000 h, 1500 h

10. 85 °C/85 % de humedad relativa, 500 h ± 4 h

④ Choque de temperatura (TST):

1. -55 (+0/-10) ℃←→85 (+10/-0) ℃, 20 min/1 ciclo, 1500 ciclos (verificar una vez para 500 ciclos)

2. 85 ± 5 ℃ ← → 40 (+ 5/-15) ℃, 20 min/1 ciclo, 500 ciclos

3. -35 ± 5 ℃ ← → 125 ± 5 ℃, permanecer durante 7 min, 500 ± 4 ciclos

4. -55 (+0/-10) ℃←→80 (+10/-0) ℃, permanecer durante 7 min, 20 min/1 ciclo, 1000 ciclos

⑤ Ciclo de temperatura (RAMP):

1. -40 ℃ (30 min) ←→85 ℃ (30 min), RAMPA: 5 ℃/min), 2000 ciclos

2. -40 ℃ (15 min) ←→125 ℃ (15 min), RAMPA: 11 ℃/min), 500 ciclos

3. -40 ℃ (15 min) ←→125 ℃ (15 min), RAMPA: 15 ℃/min), 54290 ciclos

(4) Equipo de prueba:

A. Cámara de prueba de temperatura y humedad constantes

B. Cámara de prueba de choque térmico

DO. Cámara de prueba de ciclo de temperatura